雙級無篩底粉碎機、2PC系列雙級粉碎機、粗細二合一鄂式破碎機、單級無篩底粉碎機、滾筒篩

河南省正大機械制造有限公司

地 址:河南省鞏義市龍尾工業園區

咨詢電話:0371-64366636

供貨電話:0371-64364490

傳 真:0371-64352328

郵 箱:hnzdjxc@163.com

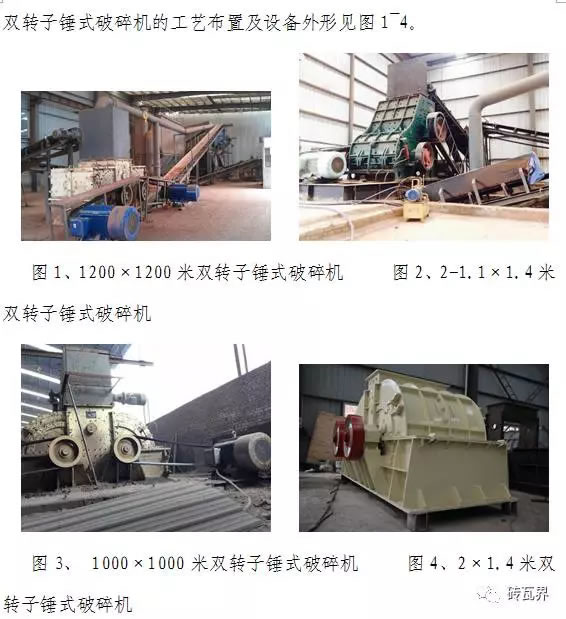

雙轉子錘式破碎機在燒結磚廠中的應用

當前,大中城市建筑節能要求逐步提高,墻體材料傳熱系數需要滿足建筑保溫節能的要求,因此,具有較好保溫性能的燒結保溫空心砌塊,市場需求量日益增加。部分規模化生產企業,已經將保溫空心砌塊作為主導產品。但在組織生產過程中,半成品成型缺陷較多,廢品率較高等現象較為普遍。其中主要原因之一,既是破碎后混合料中細粉料少,塑性指數低造成的。

燒結磚生產工藝中,原料的破碎,隨著原料性能的改變、產品標準和產品規格不同,對輥破碎機、錘式破碎機、籠粉破碎機等多種破碎設備與篩分設備被采用。由于存在“一次碼燒”和“二次碼燒”生產工藝的差異,生產規模不同,針對破碎工藝環節中,降低破碎電耗和生產成本、減少崗位工人數,提高破碎環節工效,縮短破碎工作時間,較為常見的破碎工藝構成是采用錘式破碎機與回轉篩的組合,已經在各種類型的燒結磚生產線中運行。

常見破碎機的工作原理中,錘式破碎機具有較高的粉碎比,一般可以達到10~25倍,其次,結構簡單、設備緊湊、操作維修容易,同時,破碎后的產品粒徑小而均勻,過粉碎少,生產能力大,它與回轉篩設備共同構成的破碎工段,獲得的合格產品,單位能耗相對其他破碎設備要低一些。

正是錘式破碎機具備的這些優點,針對原料破碎設備的選用,越來越多的燒結磚企業更傾向采用沖擊破碎原理的錘式破碎機。

錘式破碎機種類中,根據回轉軸的數目,可分為單轉子和雙轉子。雙轉子錘式破碎機除具備上述錘式破碎機的優點外,還具有更高的生產能力和細粉料比例,使得部分年產6000萬塊~1.2億塊(折標磚)燒結空心磚生產規模的企業,其原料破碎工段,采用1臺雙轉子錘式破碎機與2臺回轉篩,構成的破碎環節,實現了減少破碎崗位工人數,縮短了破碎工段的工作時間,有效的降低了破碎電耗,能夠靈活安排破碎工段的工作時間,適應供電峰谷電價的要求,為生產線提高產量、降低成本創造較好的條件。

當采用頁巖、煤矸石為主要原料時,由于保溫空心砌塊等規格較大、孔洞數量較多、密度等級較低,一般破碎機對頁巖、煤矸石等硬質原料破碎后,混合料中細粉料少,造成塑性指數偏低,成型缺陷增加。為了提高成型質量,可選擇雙轉子錘式破碎機,破碎混合料過篩后,篩下料中細粉料數量比例提高,對提高塑性指數較為有利。改善原料破碎工段中破碎機與回轉篩的配置和構成,是此類*保溫空心砌塊制品成型的條件。

雙轉子錘式破碎機結構與運用簡介如下。

1、雙轉子錘式破碎機結構

雙轉子錘式破碎機由機殼、襯板、主軸、錘架、錘頭、皮帶盤、飛輪和電動機構成。

目前,國內雙轉子錘式破碎機的轉子布置有水平布置和高低布置兩種形式。

由物料在破碎腔內被打擊的形式,當錘對物料的撞擊破碎的機會越多,則破碎比越大,能量利用率越高,工作性能越好。從原理上講,水平布置的雙轉子錘式破碎機,錘對物料的撞擊破碎為承擊式,效率一般,而高低布置的雙轉子錘式破碎機,其中低轉子錘對物料的撞擊破碎為仰擊式破碎,效率較高。

水平布置機械結構相對簡單、工藝設置較為容易,造價低。

燒結磚原料破碎中采用的水平布置雙轉子錘式破碎機,由主軸、錘架、錘頭組成的兩付轉子,相向旋轉,對物料進行沖擊破碎。一般采用多排錘頭,活動式安裝。

雙轉子分別由電動機、皮帶盤傳動,轉子轉速范圍為800~1100轉/分,錘頭圓周速度40~55米/秒。

而高低布置,因高轉子重心升高,則機械結構要求較高,設備造價較高,但物料進入破碎空腔后與錘頭的接觸次數增加,破碎效率提高。

高低布置雙轉子錘式破碎機工作時,由主軸、錘架、錘頭組成的兩付轉子,高速旋轉中的錘頭,對進入破碎機箱體的物料進行沖擊破碎,粒徑合格的物料通過破碎機底部排出。

燒結磚原料大都脆性低,粉料具有塑性,越硬的原料,越容易破碎,在錘式破碎過程中,隨著細粉料的增多,以及原料中水分蒸發,會造成粉料粘結在襯板及箱板上,影響破碎。因此,兩種布置形式的雙轉子錘式破碎機,為了避免堵塞及破碎效率降低,均要求物料水分不超過8~10%。

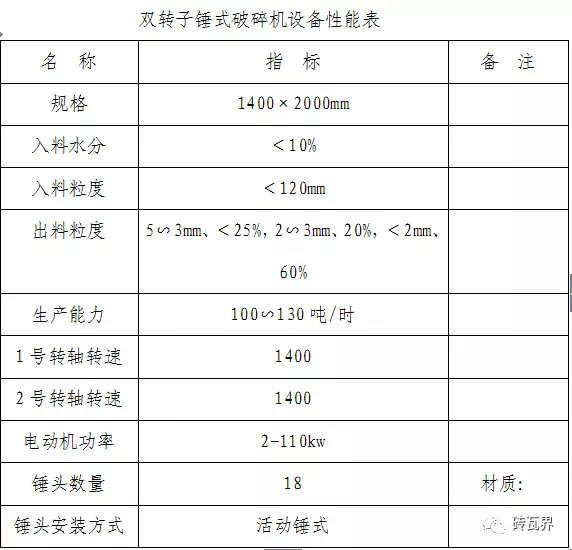

2、雙轉子錘式破碎機性能

雙轉子錘式破碎機見下表。

3、雙轉子錘式破碎機的應用

燒結磚原料破碎工段,常常采用二次破碎的工藝設計,既一破工序為粗破,由鄂式破碎機承擔,二破工序,采用雙轉子錘式破碎機。破碎后混合料經回轉篩篩分,合格粉料進入下一道工序,而篩上料,返回破碎機,繼續破碎。

? 破碎工藝流程簡化

采用錘式破碎機與回轉篩構成的破碎環節,與對輥機構成的粗、中、細碎三次破碎的工序比較,其破碎工藝流程簡化,一般,僅需要設置鄂式破碎機粗破碎和雙轉子錘式破碎機細破碎兩級破碎即可,能夠減少皮帶機數量、操作人員和破碎車間揚塵點,同時,為降低破碎車間占地面積創造條件,對規模化生產工藝具有一定優勢。

‚ 原料適應性較寬泛

錘式破碎機的正常運行,與原料性能關系密切。這其中,原料的入料含水率,*為重要。根據破碎機設備性能規范,入料含水率應低于10%。當含水率偏高時,破碎過程中,錘頭與原料之間的高速碰撞,引起水分蒸發,水蒸氣與細粉料會粘附在破碎機篩板、襯板,使得破碎產量降低,嚴重時,破碎負荷增加,電動機發熱。然而,對于雙轉子錘式破碎機而言,由于設備生產企業對破碎空腔下部篦板進行改進或取消,混合料的通過性能提高,細粉料在機內的粘附現象較少,破碎產量不受影響。因此在破碎工藝中,雙轉子錘式破碎機對原料適應性較寬泛。

ƒ高破碎比

采用鄂式破碎機和錘式破碎機兩級破碎工藝,原料初始塊度為300mm,進入鄂式破碎機后,出料粒度降低為100mm以下,此時通過雙轉子錘式破碎機,能夠實現較高的破碎產量,細粉料比例也較高。即使進入雙轉子破碎機的原料粒度加大,由于雙轉子對原料的多次、高速擊打,仍然能夠實現高產量的目標。生產實踐中,隨著入料粒度的降低,雙轉子破碎機出料中,細粉料比例增加,有利于保溫砌塊的擠出成型。

„生產安排較靈活

雙轉子破碎機破碎產量較高,是其主要特征,在生產中,原料破碎后進入陳化庫,讓破碎工段與后續工段之間的聯系,比較松散。當破碎機破碎產量較高時,破碎開機時間,可以不與后續工段同步,同時,破碎工段滿足生產原料數量條件的工作時間較短,由此,對破碎工段的生產安排比較靈活。高產量情況下,破碎工段生產班制,可調整為一班制,從而降低崗位工人員數量,同時,可在峰谷電價較為便宜時組織生產,破碎成本降低。

…維修簡便

雙轉子破碎機主要磨損件是錘頭,傳統材質采用錳鋼錘頭,隨著新型耐磨、耐沖擊的合金鋼錘頭的應用,雙轉子破碎機錘頭采用鈷基硬質合金鋼代替,使得工作壽命更長。一般情況下,當破碎產量降低,應考慮錘頭磨損,此時需要對稱更換錘頭,更換方式簡便易行。

⑥破碎機與回轉篩

燒結磚原料破碎工藝中,采用回轉篩控制破碎后混合料*物料粒徑,而混合料中細粉料的比例的高低,已經由雙轉子破碎機的工作狀態決定了。

燒結磚采用的回轉篩,篩孔一般為3mm,大于3mm顆粒,為篩上料,返回后再次破碎。此時,混合料能夠保證普通多孔磚及空心磚的生產要求,對于低密度、薄壁制品的保溫砌塊,篩孔一般應小于2mm,大于2mm顆粒成為篩上料返回,從而提高混合料中細粉料比例,減少*顆粒物料的含量。雙轉子破碎機與回轉篩組成工藝,能夠很好地控制混合料的粒度要求。

4、操作控制

雙轉子錘式破碎機在工藝安裝位置中,前端有鄂式破碎機、后端由回轉篩,入料粒度由鄂式破機排料口控制、合格細粉料由回轉篩篩孔控制,因此,與單轉子錘式破碎機工作要求一樣,保持較高破碎產量、提高破碎料中細粉料的比例,是主要目標。

? 降低入料粒度

降低雙轉子錘式破碎機的入料粒度,除提高破碎產量外,還能提高細粉料的比例,這對大規格、低密度保溫砌塊成型和干燥質量,具有重要作用。因此,在生產中,需要根據產品規格和密度,及時調整鄂式破碎機排料口,避免大塊物料進入雙轉子破碎機。

‚ 控制入料水分

在鄂式破碎機、雙轉子錘式破碎機和回轉篩構成的破碎工藝中,物料水分對破碎效率影響較大,隨著物料水分提高,回轉篩篩上料數量增加,使得破碎效率降低。當與物料產生摩擦發熱,物料水分蒸發產生蒸汽,會出現細粉料粘結并堵塞出料趨勢,破碎產量降低。因此,適當控制入料水分低于15%,是提高產量、降低電耗的重要措施。

ƒ較高的轉速

隨著雙轉子錘式破碎機主軸轉速的提高,物料在破碎腔內被錘頭擊打、撞擊破碎的機會越多,破碎比越大,能量利用率越高,工作性能越好。轉速的提高,對破碎產量的提高,對破碎量中細粉料的比例提高,作用較大。回轉錘頭的線速度由15~25m/s提高到40~70m/s,破碎產量提高40%以上。

需要注意的是,隨著轉速的提高,破碎機進料口和出料口的揚塵量隨之提高,要提高揚塵點的密封。

„控制錘頭、襯板和篦板的磨損程度

破碎腔內物料的破碎,與錘頭、襯板和篦板的磨損程度相關,當錘頭與襯板、篦板之間的間隙因磨損加大時,錘頭對物料的沖擊破碎、物料與物料之間的撞擊破碎有所減少,破碎效率降低,電耗增加。因此,控制磨損程度,及時對錘頭進行更換,是保持雙轉子破碎機*運轉的重要手段。

⑤采用合金鋼錘頭

新型細碎錘破機已經淘汰了錳鋼錘,以各種耐磨,耐沖擊的合金鋼代替,如鈷基硬質合金鋼。采用耐磨,耐沖擊的錘頭,能夠減少錘頭更換次數,增加破碎產量。

5、雙轉子錘式破碎機應用分析

當前,國內年產6000萬塊~1.2億塊(折標磚)燒結空心磚生產規模的企業,原料破碎工藝普遍采用了鄂式破碎機、錘式破碎機和回轉篩組成的工藝形式。應用實例如下。

A、燒結普通磚

某頁巖燒結磚廠,因市場需求,產品主要以普通磚為主,采用一次碼燒工藝,截面寬度為3.6米干燥隧道窯兩條,截面寬度為3.6米燒成隧道窯兩條,生產能力達到6000萬塊普通磚。

破碎工藝計算如下:

一次碼燒工藝,廢品率:6%,年成型產量:6383萬塊;

濕坯質量:3.5kg/塊,全年原料破碎量達到19.1萬噸。

每天破碎量:579噸,每天工作10小時,每小時破碎量為58噸。該廠頁巖見圖5,原料含水率:15%,;

雙轉子錘式破碎機規格:1100×1000mm ;

生產能力:55∽75m³/h;

110kw電動機,2臺,電動機轉速:1490rpm;

主動輪直徑:300mm,被動輪直徑:500mm。

轉子轉速:894 rpm;

B、燒結多孔磚

某頁巖燒結磚廠,產品為燒結多孔磚,規格以240×115×90mm為主,孔洞率為30%,單塊成品質量為3.1kg,產品密度:1200kg/m³,全年生產該種產品數量為4705萬塊。年生產規模達到8000萬塊(折標磚)。

破碎工藝計算如下:

全年原料破碎量為17.25萬噸。

每天破碎量:523噸,每天工作10小時,每小時破碎量為53噸。該廠頁巖見圖6,原料含水率:12%,;

雙轉子錘式破碎機規格:1000×900mm;

電動機:90kw、2臺;電動機轉速:1450rpm;

主動輪直徑:250mm,被動輪直徑:400mm。

轉子轉速:906rpm;

C、燒結空心砌塊

某新型建材公司頁巖燒結空心磚廠,設計年生產規模為1.2億塊(折標磚)燒結空心砌塊。采用2條截面4.8米的燒成隧道窯。

主要空心砌塊產品規格為:

?、240×115×190mm,折標磚3.58,孔洞率為46.7%,單塊成品質量為4.97kg,產品密度:950kg/m³。

‚、240×240×190mm,折標磚7.48,孔洞率為52.6%,單塊成品質量為8.9kg,產品密度:820kg/m³。

兩種產品,可根據市場需求,靈活地安排生產。

破碎工藝計算如下:

當全年生產A種產品數量為2000萬塊時,折標磚生產能力達到7168萬塊普通磚。

當全年生產B種產品數量為650萬塊時,折標磚生產能力達到4862萬塊普通磚。

?種產品和‚種產品全年折標磚生產能力達到1.2億塊普通磚。此時,原料破碎量約為15.23萬噸。

每天破碎量:462噸,如每天工作10小時,每小時破碎量僅為47噸左右。實際上,原料破碎工段可實現間歇生產。

該廠頁巖見圖7,原料含水率:12%,;

雙轉子錘式破碎機規格:1100×1100mm;

電動機:132kw、2臺;電動機轉速:1450rpm;

主動輪直徑:300mm,被動輪直徑:400mm。

轉子轉速:906rpm;

針對不同生產規模和產品的破碎工藝的分析,雙轉子錘式破碎機在生產運行中,由于市場需求不同,原料破碎量有較大的差異,規模化生產企業中,以普通磚原料消耗數量*多,破碎量也*。當生產空心砌塊時,生產規模較高,但所需原料破碎量反而降低。生產實踐表明,破碎工藝中,只用1臺雙轉子錘式破碎機,是能夠滿足規模化燒結磚生產線破碎產量要求的。

6結束語

燒結磚原料破碎中,雙轉子錘式破碎機比單轉子具有更好的破碎效能,細粉料比例更高,破碎生產線流程簡約,生產班制能夠靈活安排,崗位工人員數量較少,適合規模化生產線采用。

生產中,針對雙轉子錘式破碎機的運行,需關注以下2點:

①原料水分的影響不能忽視,隨著錘式破碎機的廣泛應用,錘式破碎機設備生產企業對該機下部篦板進行了改進或取消,很 大地改善了錘式破碎機對原料含水率的適應性,破碎通過量提高,然而,破碎工藝采用錘式破碎機-回轉篩的系統,原料水分較高時,篩孔糊料,使得篩上料數量增加,加之粉料在破碎腔的粘結,錘式破碎機堵料的趨勢上升。因此控制原料具有恰當的水分,是保證破碎系統正常運行的首要條件。

②隨著原料水分的降低,錘式破碎機的產量提高,此時,破碎機進出料口處粉塵數量增加。根據《磚瓦工業大氣污染物排放標準》中“原料燃料破碎及制備成型”生產過程,其生產車間顆粒物*允許排放濃度指標為30mg/m3,因此,除需要加強進出料口處的密封,減少粉塵外溢,以利布袋除塵器的工作,同時,還需要調整原料水分,減少粉塵數量,滿足排放標準要求。

參考文獻:

[ 1 ] 燒結磚瓦廠工藝設計 西北建筑設計院,

北京:中國建筑工業出版社, 1982.

[ 2 ] 水泥廠工藝設計,于潤如、嚴生編著

北京:中國建材工業出版社, 1995.12.

[ 3 ] 建筑材料機械與設備

武漢建筑材料工業學院、華南工學院、遼寧建筑工業學院編

北京:中國建筑工業出版社, 1980.12

作者:陳榮生 郭建全

【說明】本文部分來自網絡,目的僅在于為大家的思考和研究提供*真實的手資料,如有侵權,請您告知,我們將及時處理。

版權所有:河南省正大機械制造有限公司 豫ICP備18003017號-2 手機版